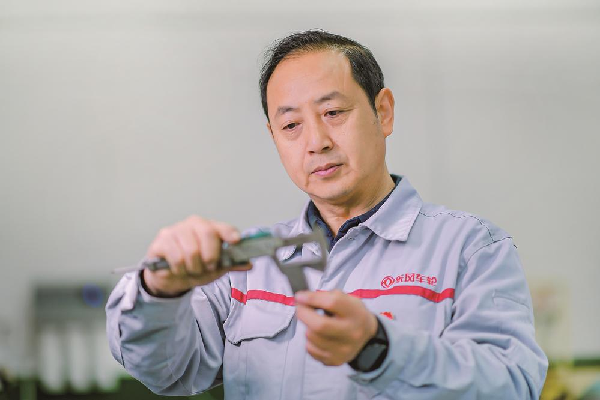

“钳匠鲁班”国振江

他身先士卒,甘当创新改善“拓荒牛”;他言传身教,担当技术革新“带头人”。技高艺精,匠心长存。他就是钳匠“鲁班”——国振江。

走进国振江职工(劳模)创新工作室,人们的目光总会被大小不一、形态各异的巧妙机构设计所吸引,它们大多出自一位工匠之手。这位工匠扎根一线30多年,主动拥抱变革,持续学习,用新技能武装自己;坚持巧妙机构的设计推广及运用,用低成本改善提高效率;引导大家建立改善思维,让越来越多的人成为创造价值的改善能手……他就是2023年全国“五一劳动奖章”获得者、第二届“东风工匠”、东风汽车底盘系统有限公司机械维护修理工国振江。

专注·千锤百炼

终成“多面手”

劳动筑梦、技能报国,这是国振江坚持了30多年的一件事。

“我的父辈为国家汽车工业奋斗一生,我也要做奋斗一生的东风人,做个有本领、有作为的东风人。”这是国振江参加工作那天,在日记本里写下的一句话。

1991年,20岁的国振江从技校毕业,加入了东风汽车车轮有限公司(现东风汽车底盘系统有限公司)。刚入职时,他并没有从事上学时所学的机修专业,而是被分配到了非标设备制造工作岗位,每天和各类角钢、槽钢打交道,制作生产所需的工位器具、专用设备。

烦闷是在所难免的,那时年轻的国振江总觉得从事的工作和自己所学的专业不对口,不像实习的时候,每次修好一台设备总能收获满满的成就感。每每看到自己的同学背着工具包穿梭在车间里,忙着调整设备,国振江总是忍不住盯着别人看:“要是我也能做机修,那该多厉害啊!”

国振江的这份羡慕,师父看在眼里,但也没给他讲什么大道理,而是依旧细致、耐心地教导他。“有一天,师父交给我了一份自动焊机图纸,让我把机身做出来,看到图纸,我一下就懵了。”国振江说,“太难了,线条角度刁钻,技术要求、精度要求非常高,那时候的我哪做得出来呀。”

无从下手的国振江把图纸还给师父,看着他一脸窘迫的样子,师父不慌不忙地说:“这些东西其实你都学过,怎么到了应用时就不行了呢?因为非标设备制造看似简单,其实要用到太多的知识和技能。从看懂图纸,到划线、下料、拼焊、修磨、精度找正、公差配合、安装工艺,再到装配调整操作,每一步都要掌握、都要精准,设备制造都搞不好怎么能搞好设备维修?”

师父的这番话,让国振江顿时醒悟过来:“是啊,原理都搞不明白,怎么可能做精设备维修呢?”响鼓不用重槌,打那时起,国振江就一头扎进了技能训练中,虚心向工厂的技术能手求教,不断点亮自己的“技能树”。8年的非标设备制造生涯,让国振江拥有了一手过硬的电气焊技能,成为了东风汽车车轮有限公司第一个拿到焊工特种作业操作证、焊工职业资格证“双操作证”的员工。他还掌握了车、铣、刨、磨技艺,成为公认的技能“大拿”。

1999年,东风汽车车轮有限公司的非标设备制造班调整为了大修班,国振江走上设备维修主战场。那时已经成为班组长的国振江,心里始终记着师父告诉他的那句话“能制作出设备,就能够修好设备”,坚持锤炼自己的一身本领。

“对于老工厂而言,每一次设备大修都不是简单的事情,要做足准备,确保有能力打好每一场仗。”面对繁重的大修任务,国振江常常叮嘱大家要苦练技能,反复练习基本功、吃透每一张图纸。在从事设备大修工作的8年里,他凭借出色的技能本领、组织能力、创新能力,带领大修班完成60多台设备的大修或改造,搬迁安装了5条生产线,组织安装2台1250T液压机,开创东风汽车车轮有限公司自行安装大型设备的先河。

对于多项技能的掌握,让国振江成为像鲁班一样的能手,让他可以发挥所长,用各类创新、改善、发明,为企业的重大项目贡献力量。2017年,他配合东风汽车底盘系统有限公司技术中心开发36KG钢制轻量化钢轮,参与结构分析与新品调试工作,对成型工装提出了3次改进方案,并亲自修整成型模具,保证了新品研制按期达成。该项目车轮产品装车后,已产生销售收入8050万元。随着工艺优化和模具新材料的应用,该车轮产品的单件制造成本仍在持续降低中。

创新·身先士卒

成就“改善家”

在设备制造、设备大修、现场维修等岗位摸爬滚打多年,国振江成为了响当当的技能高手,他对自己的岗位有了更深层次的理解,也让他开始思考,如何进一步发挥自己的知识和技能,为企业创造更大价值。

“改善,通过设备改善、作业方式改善,提高生产效率、降低劳动强度,改善车间的作业方式。用改善技能知识、巧妙机构原理,为生产现场带来大变化。”国振江给出这样的回答。

2015年起,国振江开始专司现场改善。“那一年,单位派我参加东风汽车有限公司组织的由日产专家主讲的巧妙机构改善培训,在那里我看到了许多以少量资金投入而实现各种改善功能的真实案例。”国振江说,这次培训经历颠覆了他的思维模式,激发了他的改善欲望。第二年,他赴日本研修高技能改善,通过在日产全球培训中心的学习与生活,他收获了更加系统的巧妙机构改善知识体系和更强的实操能力,也以优异的成绩取得了日产GTC认证的MT(高级教练员)资质,成为了东风有限日产全球改善技能教练员。

这次学习经历,让他更加深刻地感受到了时代的变化、技术的进步,甚至产生了对自身技能的焦虑:“推进改善的手段越来越先进,原有的技能点无法满足改善工作所需,怎么办?”

“那就继续学!主动拥抱变革,开发新的技能。”抱着这样的想法,国振江自学了三维设计,提高了项目设计效率,为项目标准化打下了基础,他也更加广泛地参与、主导创新改善活动。2018年,东风汽车有限公司启动APW推进工作,东风汽车底盘系统公司车轮工厂被确定为重点推进单位,并成立改善中心,拥有丰富经验的国振江被任命为改善中心负责人。

“中心成立之初,我们就拥有了5名高素质技能人员,大家手上功夫都不错,但是面对全新的改善思维和方法,却都有些‘水土不服’。”国振江回忆道。

为了突破这一窘境,尽快发挥出改善中心的价值,国振江提出了要转变改善思维、工作方式,力争打造一个一流的改善中心。他和5名成员一起,按照日产模式,开始着手强化新理念、新知识、新方法培训,制定出现场管理规范、作业安全规范、标准作业等一系列规范要求,并亲手规划场地、设备、办公等布局,打造出一个集作业、培训、展示于一体的改善中心。

“改善中心成立没多久,我们就瞄准了一个委托外单位制作的一套滚型车间三线扩口工序自动化装置。由于结构复杂、稳定性差、故障率高,大家都不愿意用。但毕竟是个自动化装置,还花了钱的,如果能投入使用,可以减轻不少的劳动强度,被拆除太可惜了。我们就想着能不能改一下试试看?”经过反复观察,国振江和改善中心成员一起诊断分析,找准症结,最终花费两千多元完成整体改造,实现扩口工序上料、出料、润滑全程自动运行。

“看着这个自动化装置重新投入使用,我们心里别提多高兴了。”国振江说,改善后,该装置维修方便、性能可靠,也有效提升了生产效率,降低了劳动强度,赢得员工好评。

这些年来,国振江和他的改善团队始终坚持推进低成本改善或改造工作。“低成本、高安全性、高效率并不是相悖的词,我们通过自主改善,能够将这三者很好地结合起来,创造更大效益。比如这个轮辋搬运上线岗位的改善。”国振江介绍。

车轮工厂滚型车间一线是无内胎车轮生产的主力线,当外采的轮辋补充生产时,轮辋搬运上线一直是两个人抬起放入辊道,有几名员工说一天下来腰酸背疼。为了解决这个问题,他和改善中心成员每天蹲在现场,寻找改善方法。“反复琢磨后,我们提出用气缸实现轮辋翻转上料的方案。”国振江说,经反复试验、调整后,气缸安装上线,并推广到所有类似工位,“解放”了轮辋上线的操作工。

“用好改善技能知识、巧妙机构原理,就能为生产现场带来诸多改善‘金点子’。”国振江讲起他带领团队推进的两个项目。 一个是由他主持改造的商用车轮卧式扩张设备,彻底打破了传统的自动化设计理念,摒弃了大量使用电气自动化的思路,将投入少、见效快、结构巧妙的思维方式融入其中。不仅实现了单机自动化,还实现多台设备之间零件的自动传递,形成一条低成本的自动化生产线。改造后,该工序的生产节拍提升至23秒/件,每天产量由580件提升至630件,节约成本超过30万元。

另一个则是国振江在2022年带领团队自主设计制作的型材卷圆自动出料装置。为了解决人工抬起辅助搬运劳动强度大的问题,他和团队成员另辟蹊径,突破技术局限性,研究出一套气动和机械相配合的结构,设计出低成本自动装置,能够直接抓取零件并转运出设备,用自动化方式代替了高强度人工作业的同时,还实现了效率提升。

“其实改善不光有成功的喜悦,也有失败的痛苦,但我从没有想过退却。因为改善是挑战自我、挑战极限的过程,我非常享受这个过程。”国振江说。

作为技术革新能人、技能改善行家里手,他不遗余力地推动改善工作,近几年来,国振江个人担当完成自动化改造课题12项,取得国家实用新型专利2项、国家发明专利4项、受理发明专利4项;他和同事们采用低成本自动化改善,设计实施现场改善课题126项,创效300余万元;他们一起研究出的巧妙机构设计在各个车间推广应用,使18个高强度劳动岗位由A级降为C级;引导创新工作室各小组平均每年共完成改善课题426项,其中52人次被评为“改善明星”。

交流·教学相长

做好“传播者”

人才是企业创新发展的第一资源,站在新起点,国振江想到的是如何用自己的力量去影响更多的人,让人才创新有保障、干事有平台、发展有空间。在国振江看来,一个人再优秀,力量终究有限;一项技术再高明,如果没有得到传承,可能也会失传。

正因如此,他在大力推动改善工作的同时,毫无保留地将自己的绝活传授给了同行、同事、年轻一代。“授人以鱼,不如授人以渔。技能的传承是有多重含义的,要学会的是动脑,而不仅仅是动手,掌握不制造问题的本领永远比掌握解决难题的本领重要得多,技能转型中我们不断掌握的新技术也是传承的一部分。”国振江说。

怀抱着强烈的责任感和使命感,国振江奔赴在各类改善活动的现场。无论是在东风有限的巧妙机构改善培训中,还是在东风汽车零部件(集团)有限公司组织的改善技能竞赛的赛场上,或是在本单位的改善现场,总能看到他忙碌的身影,帮助改善员转变惯性思维,深入浅出地宣贯改善理论知识,根据现场需求指导做课题……他一直坚持推动改善活动,让更多人在改善中成长、从改善中实现超越。

自己做,更要想方设法鼓动大家做。国振江不断总结自己多年来的实践经验并记录成册,主动承担业务培训工作,制作培训课件42个,培训内容涵盖制造、物流、质量、成本等,年均开展培训168次。由他指导的巧妙机构改善作品在东风有限、东风零部件集团相关比赛中获得金奖1项、银2项、铜奖3项。在他的指导下,技能工人爨跃峰代表东风有限参加日产全球技能大赛,与全球500名高手过招,摘得改善技能银奖。

对兄弟单位的求助,国振江也做到了有求必应,跑遍东风零部件集团(十堰基地)的所有单位,给同行无偿授课和实操指导,将自己整理的大量改善案例给大家分享,不遗余力地推动东风零部件集团改善工作。在他的带动下,越来越多的员工投入到改善热潮中,成为巧妙机构改善带头人,各单位的改善员不定期地开展“串门”活动,形成一个以改善为主题相互帮助、分享实践、共同进步的网络体系。

“搞改善绝对不能‘闭门造车’,得走出去,多向外看,了解行业动态、同行思路,才能更好地推动改善工作。”国振江这样解释他喜欢开展改善交流活动的原因。2020年10月,国振江职工(劳模)创新工作室与东风设备制造有限公司的刘军荣技能大师工作室正式结盟。联盟后,双方改善交流活动更加活跃、更加深入,成员们时常一起出现在现场,共同探讨改善作业的方法与路径,运用新技术、新理念,加强业务往来、技术交流与协作,让更多的创新理念变为现实。在新的交流平台上,改善能手、技能大师们碰撞出绚丽的火花,工作室联盟成立当年就完成改善课题5项,收益超过50万元。